«Балтика»: как это устроено – Большая Деревня

Опубликовано: 04.09.2018

Разобравшись немного в том, как сварить идеальное пиво для самого себя и пары друзей , мы решили заглянуть на масштабное заводское производство пивоваренной компании «Балтика» в рамках ежегодной акции #baltikaopen2014 и выяснили, как в исполинских варочных и бродильных танках рождается еще одна пивная визитная карточка Самары.

Так, как на «Балтике», варят пиво уже несколько столетий, и ничего нового с тех пор не придумали. Пиво — это все так же вода, солод, хмель и совесть пивовара. Все, что можно увидеть на «Балтике», отличается от мини-пивоварен только масштабом и сложностью организации, а процесс — он везде один и тот же.

«Балтика» — крупнейший производитель пива в России с почти сорокапроцентной долей рынка (38,6% по «Эй Си Нильсен» в 2013), также является частью Carlsberg Group . Для завода — это доступ к европейским рынкам и стандартам.

Завод работает круглосуточно, но сотрудников сравнительно немного — всего шестьсот пятьдесят человек, которые контролируют все производство и административную часть. Это обусловлено тем, что большинство процессов автоматизировано. Все результаты исследований заносятся в систему, и их сразу же видят работники производства. В онлайн-режиме доступны пробы промыва оборудования, стадии брожения сусла, по которым можно судить о готовности сусла к следующему этапу производства. Запрограммировано управление складом и логистикой — никто сейчас не грузит солод лопатой, только пневмооборудованием.

Завод расположился на двадцати гектарах — несколько футбольных полей занимают три корпуса: производственный, вспомогательный и административный. Производственный корпус состоит из варочного и бродильного отделений. Вспомогательный — это на цеха розлива, погрузки и склада готовой продукции. Одновременно «Балтика» принимает двадцать шесть фур для загрузки через погрузочные окна и вагоны с солодом из Ярославля и Тулы, через подведенные железнодорожные ветки. Подводом железнодорожных вагонов для отгрузки пива пользуются не часто, так как завод обслуживает в основном ближние регионы: Поволжье, Урал и Среднюю Азию.

Вспомогательный корпус

Холодильно-компрессорная станция — целое здание, которое работает на охлаждение танков, сбраживающих сусло. Из галереи между корпусами видны самые маленькие, шестнадцатиметровые танки, а если ехать на завод со стороны Кинеля, можно полюбоваться видом всего парка из девяноста четырех бродильных танков.

Химическая лаборатория занимается контролем качества и обеспечением безопасности продукции для потребителей — одним из базовых требований к любому пищевому предприятию. Каждая партия солода и хмеля поступает в зерновую лабораторию, где оценивается на соответствие стандартам. На участке химического анализа проводятся опыты над готовым продуктом и суслом на всех стадиях производства. В комнате стойкости образцы из каждой партии выдерживаются для исследования реакции пива на неидеальные условия хранения, которые, к сожалению, возникают при транспортировке и на прилавках. Сотрудники лаборатории консультируют поставщиков и дистрибьюторов по правилам хранения и перевозки капризного пива.

На станции микробиологии также проводятся исследования готового продукта и выращиваются дрожжи — столь же необходимый ингредиент, как солод, хмель и вода. О дрожжах часто забывают, перечисляя пивные составляющие, хотя восемьдесят процентов ароматики тому или иному сорту придает именно штамм дрожжей. Образцы дрожжей компании являются ее интеллектуальной собственностью и хранятся в специальной библиотеке органических соединений в Гамбурге. Каждый квартал в лабораторию предприятия приходит несколько клеток в пробирке, которые выращиваются в специальной колбе Carlsberg до девятнадцати литров — эта маточная культура передается в отделение пивопроизводства, где дрожжи размножаются до нескольких сот литров и запускаются в бродильные танки.

Ингредиенты пива

Каждый завод «Балтики» определяет свой источник водоснабжения, в Самаре это — артезианские скважины на территории. На станции водоочистки и водоподготовки вода обрабатывается для производства. Второй по значимости и объему ингредиент, солод — специальным образом подготовленное зерно. Процесс соложения достаточно прост: зерно замачивают, проращивают, отбивают показавшиеся ростки и снова засушивают. Этим достигается пробуждение ферментов зерна, запуск процесса преобразования крахмала в сахара, необходимых для получения алкоголя.

Под началом «Балтики» есть собственный агропроект, в рамках которого осуществляется селекция и гарантируется закупка ячменя сельхозпредприятиям.

Хмель — это пивная специя, не имеющая никакого отношения к алкоголю, выражение «быть под хмельком» — языковая ловушка. Древнее пиво, от шумеров и египтян до пятнадцатого-шестнадцатого века варилось вообще без хмеля, а в качестве ароматизаторов использовались лаванда, розмарин или дубовая кора. К хмелю обратились из-за его отличных консервирующих свойств. Хмелевые антиоксиданты предотвращают окисление и продляют срок годности пива. Хмель закупается в Чехии, Германии, частично в США уже подготовленным к производству, в виде хмелепродукта — гранул.

Ассортимент

Помимо пива, компания «Балтика» производит энергетический напиток Flash, питьевую воду «Живой ручей» и квас «Хлебный край». Но как пивоваренная компания, «Балтика» в Самаре производит только пивную линейку продукции. Главный и самый дорогой бренд на российском рынке потребительских товаров — «Балтика», стоит по различным оценкам, до полутора миллиардов евро. Он появился не одновременно с самой компанией, в 1990 году, а двумя годами позже, в 1992. Эти два года компания производила классические для всех заводов сорта: «Жигулевское», «Ячменный колос», «Рижское». Кроме пронумерованных легкоузнаваемых сортов (от № 1 до № 20), «Балтика» выпускает бренды акционеров компании: Carlsberg, Tuborg, Kronenburg, а также Asahi, Warsteiner, Koff, Holsten. Варианты национальных рецептов — это чешское пиво с характерной горечью «Жатецкий Гусь» (Zatecky Gus), хмель для которого закупается в Чехии и, реверанс британскому пивоварению, Old Bobby lager, сваренный на светлом ячменном солоде и Old Bobby Ale, на карамельном солоде. Eve — это пивной коктейль, с добавлением фруктовых соков. Локальный ассортимент представлен пивом «Самара» в нашем городе, в Челябинске — «Уральский мастер», в Хабаровске — «ДВ». Конкретно на самарском заводе производится практически все перечисленное, кроме категории премиум и пшеничного пива, так как оно требует другой технологии брожения. Производимые в регионах сорта регулируются местным спросом и периодически меняются.

Процесс производства пива

Варочное отделение — самое жаркое на заводе, температура сусла на отдельных участках производства превышает сто градусов по Цельсию. Варка начинается всегда одинаково: солод дробится и подается вместе с водой в заторный котел для затирания. Это необходимо для преобразования крахмала в сахара и растворения их в воде, и здесь важны не только выбранный сорт солода и его количество, но и температура смеси и выдерживаемые паузы. Затирание контролируется сложной программой индивидуальной для каждого сорта пива, и удаленно отслеживается пивоварами. Так исключается возможность вскрыть котел, что-то добавить туда или попробовать содержимое. Высота заторного котла — с трехэтажный дом.

На следующем участке, фильтрации — отбраковывается зерновая оболочка и растительный белок (пивная дробина), которые подаются в отделение сушки и затем продаются фермерам. Чан для фильтрации — система сит, через которую продавливается зерновой затор. Затем очищенное сусло смешивается с хмелем, которого нужно совсем немного — триста-четыреста граммов на сто литров сусла. Хмель может добавляться как в начале, так и в конце или несколько раз — зависит от требуемого оттенка вкуса. Так как для компании «Балтика» важен экологический аспект деятельности, пар, образующийся от кипячения сусла, используется повторно — через накопитель он возвращается в систему отопления производственных котлов.

Для превращения в готовое пиво сусло проводит около двух недель в бродильном отделении. В бродильные танки закладываются дрожжи, а затем заливается охлажденное сусло. Дрожжи активно поглощают сахара, преобразовывая их в углекислый газ и алкоголь. Процесс активного брожения занимает около семи суток, после чего дрожжи опускаются на дно танка и изымаются. Затем пиво стабилизируется или вызревает при минусовой температуре. По наличию наледи можно визуально понять, в каком танке пиво почти готово.

По типу брожения пиво делится на две категории: эли и лагеры. Технология, которую привез в Россию из Чехии и Германии Петр I называется низовым брожением при низких, минусовых температурах, а продукт — лагером, от немецкого — подвал, темное помещение. Сбраживание сусла при высоких (не ниже комнатных) температурах — это технология верхового брожения, а полученное таким образом пиво — эль. К элям из всего ассортимента «Балтики» можно отнести пшеничное № 8 и один сорт Holsten`a. Эта закономерность регулируется тоже спросом и сформированной в России лояльности к лагерам.

После дозревания пиво фильтруется и подается в цех розлива. Большинство потребителей предпочитает фильтрованное пиво из-за привлекательной прозрачности и отсутствия дрожжевого осадка и запаха. Именно поэтому в составе готового фильтрованного пива дрожжи не фигурируют.

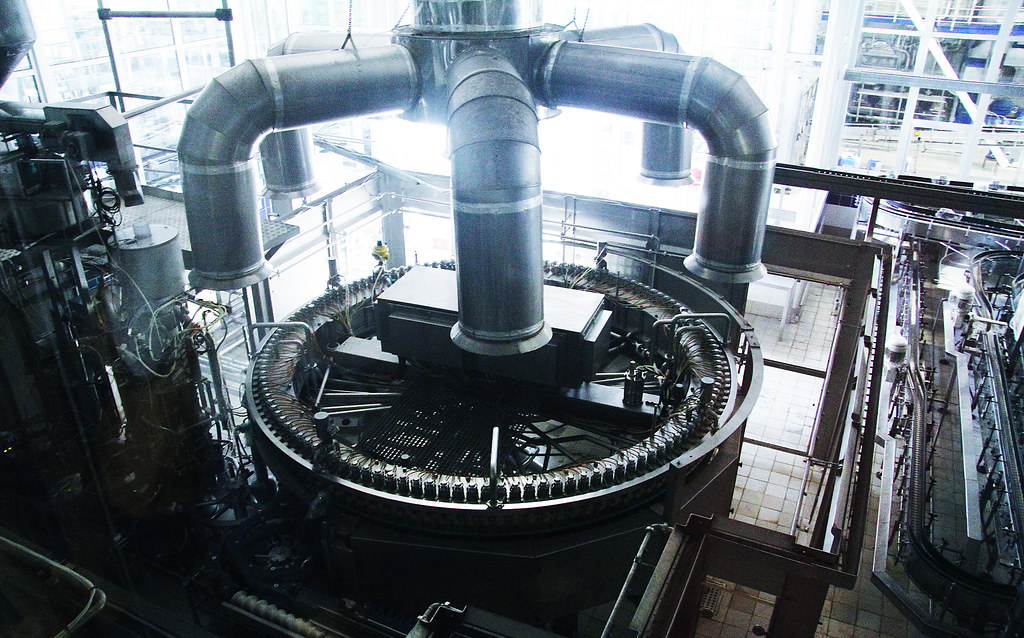

После взятия проб пиво отправляется на розлив. На заводе две линии розлива в стеклянные бутылки, две линии — в пэт-тару и по одной — в алюминиевые банки и кеги. Скорость розлива в стекло самая высокая — до шестьдесяти тысяч бутылок в час. На старте розлива находится моечная машина для оборотной тары. Правда, европейское оборудование настроено на европейский же лад: так как в Европе в обороте находится до девяноста процентов тары, машина предназначена для подготовки к производству оборотной бутылки, но в российских условиях оборачивается повторно едва ли двадцать процентов. «Балтика» готова принимать и повторно использовать свою тару, но для этого нужна соответствующая инфраструктура — либо залоговая система, либо налаженный сбор и переработка стеклобоя, над которым сейчас компания работает совместно с партнерскими стекольными заводами.

После просушивания бутылки выходят в чистую зону, к аппарату-инспектору тары, который следит за отсутствием дефектов. Непосредственно розлив начинается с выкачивания кислорода из тары и заполнения ее углекислым газом, который полностью вытесняется пивом: такой «асептический» розлив необходим для хранения пива в неизменном состоянии и предотвращения окисления. После наклеиваются этикетки, формируются паллеты, и пиво поступает на склад. Со склада пиво направляется за пределы завода на реализацию.

Популяризация пивной культуры

На проходившие сначала в кафе-баре «Саша», а затем в ресторане «Старая квартира» лекции «Пивной сомелье», приезжал начальник санкт-петербургского исследовательского центра химической лаборатории «Балтики». Он рассказывал об истории российского пивоварения и о его зоне влияния — разработке, тестировании на потребителях и запуске в производство новых сортов пива. У «Балтики» есть уникальный опыт варки экстремально крепкого и горького сорта пива с английской компанией Brewdog , варки «ржаного вина» для датской королевы, но, несмотря на это и регулярную практику внедрения уникальных рецептов, производство «Балтики» все-таки массовое.

Для тех, кто знает отличия между стаутом (stout) и индийским горьким элем (ipa) и хочет пробовать новые вкусы, под началом «Балтики» в Санкт-Петербурге недавно открылся ресторан, рассчитанный на небольшие экспериментальные партии продукции ( ХxxХ Baltika Brew ). Важно узнавать и оценивать новые сорта пива — так скорее меняется массовая культура, давая пивоварам возможность для воплощения более творческих идей.